作为一款纯电动中大型SUV,蔚来ES8 (配置|询价)最让人心动的除了科技感爆棚的外观,用料十足的底盘,355公里综合续航里程外,我觉得最吸引人的是蔚来提供给客户的一种用车环境。一键加电——随时随地呼叫充电车来到你身边给爱车充电;自动换电——只需3分钟便能更换好一块满电的电池。这两点可以说精准解决了纯电动车的痛处,这种创新式的加电、充电方式,使得ES8可以比其他纯电动车走的更远。而在ES8身上的创新不止于此,在造车理念上,蔚来也勇于创新。

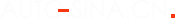

这次,我们来到了位于合肥经济开发区的蔚来汽车工厂。占地约839.6亩,总建筑面积约23万平方米。 基地于2016年10月开始动工,2017年下半年正式投入使用。 这座全新智能高端电动车制造基地按照业内最高标准建设, 设有冲压、车身、涂装以及总装四大工艺车间,拥有国内最新全铝车身生产线,另外还建有质量中心、试车跑道、能源中心、蔚来中心和综合办公区。这个工厂由江淮汽车负责建筑,生产线的员工也来自于江淮汽车最丰经验的员工,而蔚来汽车则提供资金和全部的造车技术和设备。

表面上可以认为蔚来汽车是由江淮汽车代工生产的,但是其所有的设计开发、技术支持和设备都是由蔚来提供。这种由蔚来创新的合作造车的方式,在未来可能会越来越多。在其他行业也非常常见,比如苹果手机由富士康代工,很多国外品牌的轮胎由国内轮胎厂代工等等。其实,从非严格意义上讲,合资车企其实也是一种代工造车。

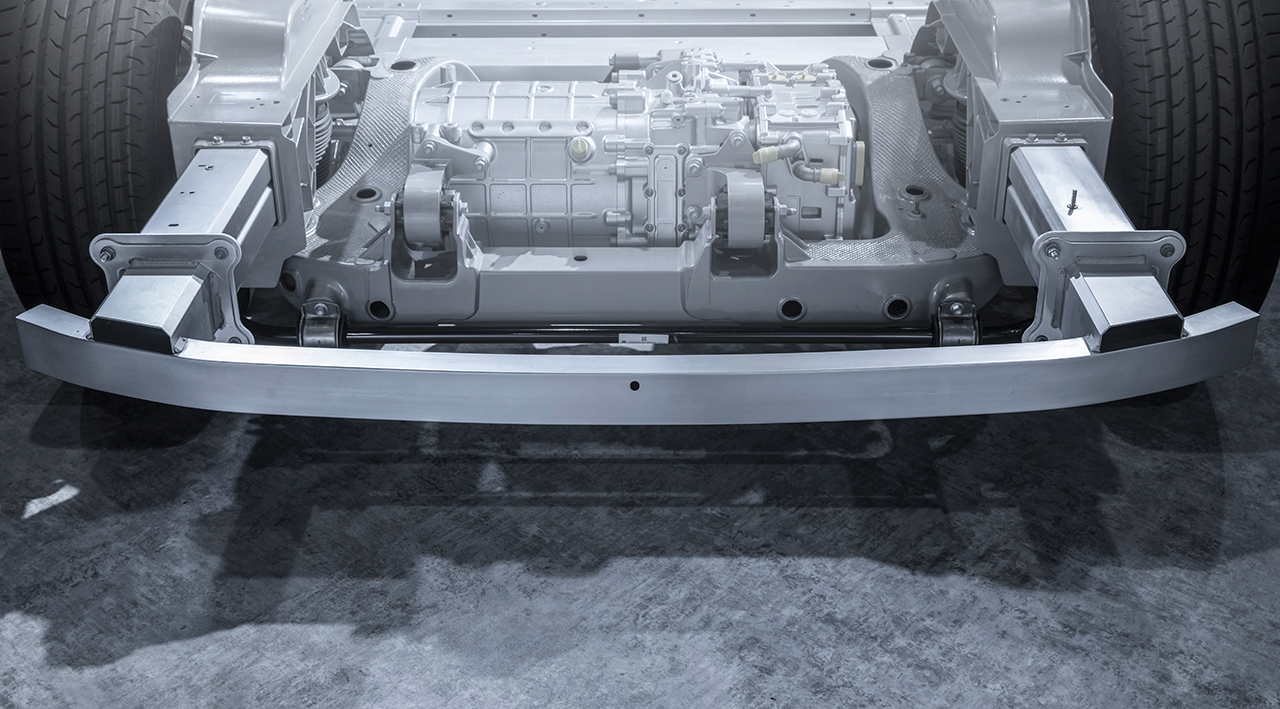

打造一辆纯电动车,在流程上与燃油车大同小异,也分为冲压、车身、涂装、总装几个步骤。只不过相比燃油车,蔚来ES8省去了与发动机相关的所有油液和零部件。蔚来ES8采用订单生产制,年产能规划10万台,并具备可扩展性。截至2018年9月30日,蔚来已累计交付3368台ES8。 此外,通过生产线的持续改造升级,不仅能够满足不断增长的ES8订单需求,也将为预计于2019年6、7月交付的5座高端电动SUV ES6预留产能。 预期2018年下半年实现累计交付1万台ES8的目标保持不变。

冲压车间占地面积12672平方米,拥有2500吨伺服机械压力,其拉伸系统采用全球顶尖液压数控垫,更利于零件成型。

利用ABB直线七轴机器人,实现无人化生产。 冲压车间生产21个冲压件,其中大型覆盖件模具来自日本富士,包括侧围、顶盖、电机盖等,天汽模则主要是门板等。蔚来ES8拥有全球最大的铝侧围外板,拉伸深度高达380mm,代表了全球领先的铝材冲压产出水平。

ES8的冲压工艺通过十多次的CAE模拟和回弹补偿,保证了冲压件的成型裕度, 冲压线生产的每个零件都经过线尾检验人员的100%全方位检查,每批次都会进行表面质量抽检。

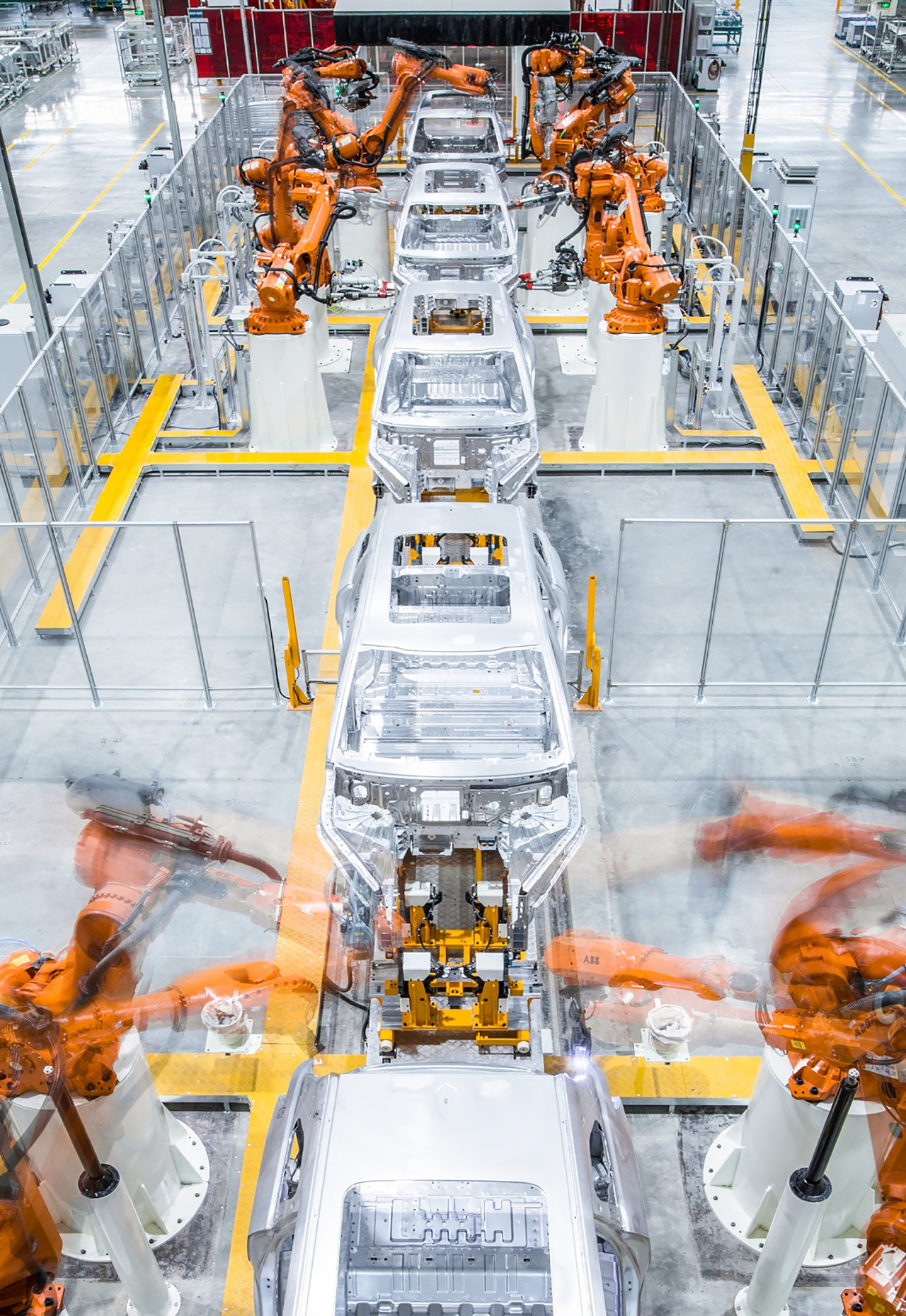

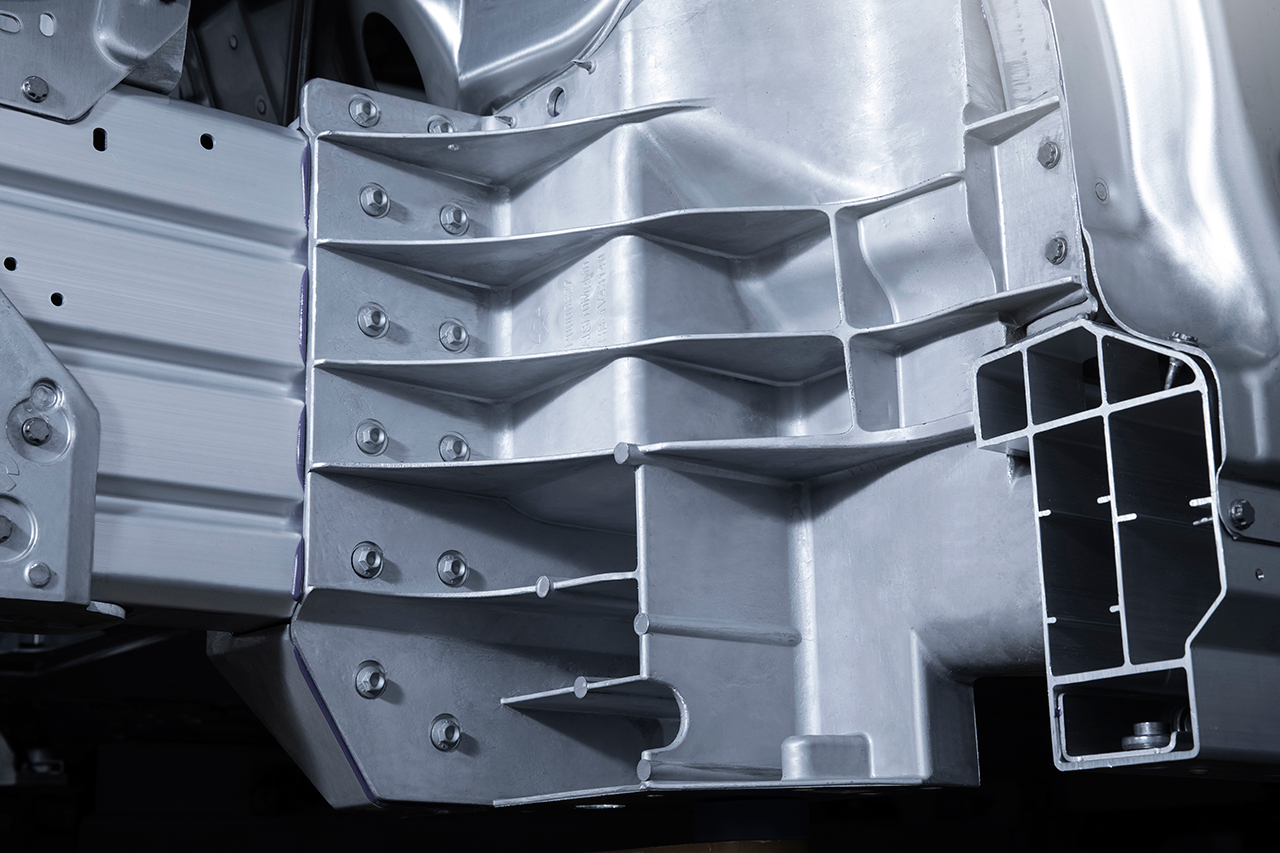

说是焊接车间,其实打造铝车身并不需要太多的焊接,二是通过胶粘、拉铆钉、自攻热容铆接、激光焊接等技术奖不同铝制部件紧固在一起。

激光焊接的激光束比切割金属用的功率要小,使材料融化而不使其气化,在冷却后成为一块连续的固体结构。激光焊接工艺的能量集中,材料成型一气呵成,无压力触碰且 连接部位变形小,让铝材在原子层面达到完美融合,带来坚硬强度的同时,让车身外观更具时尚张力。 设计了特有的激光焊槽型压头:激光焊缝四周边压 紧,保证外板与内板之间的配合间隙,并且防止激光焊接 过程中铝板受热变形。从而保证激光焊的连接品质和车身 强度。

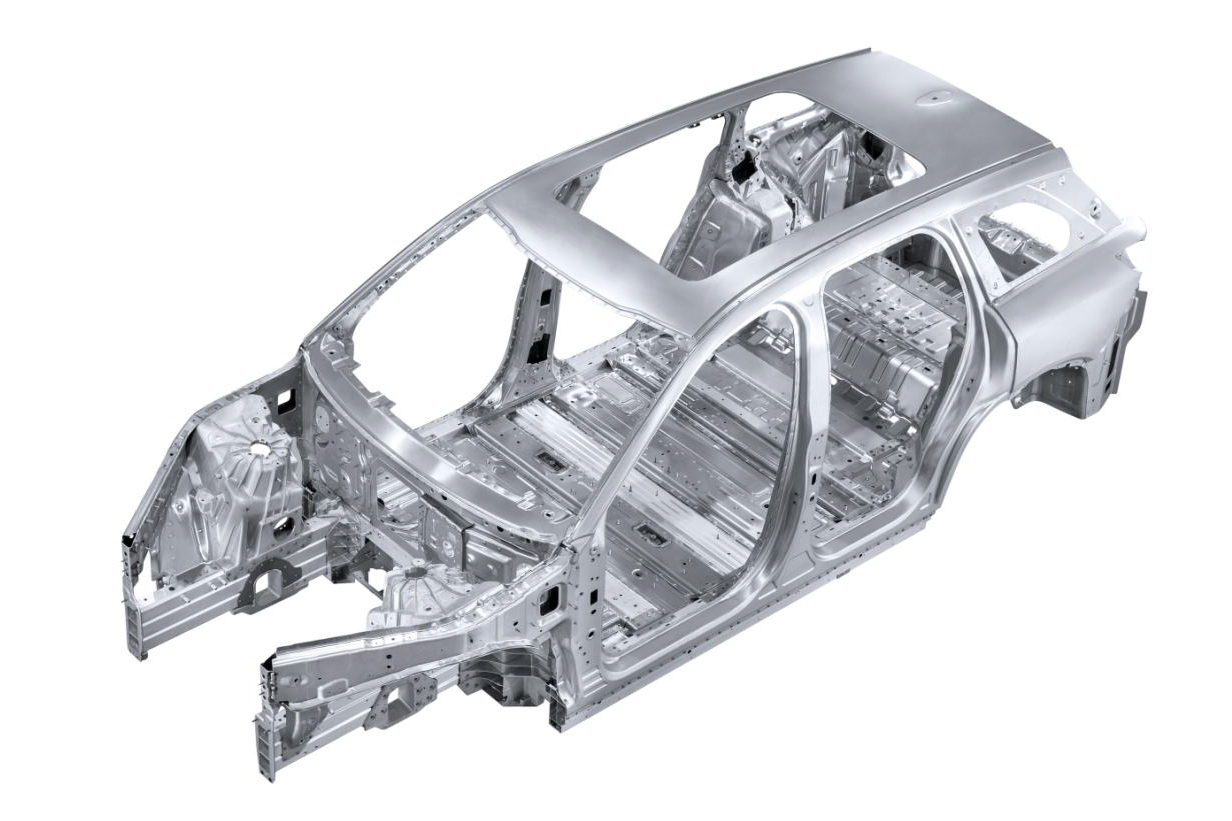

车间占地面积为64800m²,相当于9个标准足球场大小。标准生产节 拍15JPH(240秒/台),目前已扩展至20JPH(180秒/台)。ES8 的铝材使用率高达96.4%,全球量产车中最高。传统的钢结构车身主要采用焊接,不仅火花四溅,还伴随浓 重的粉尘和焦糊气味。走进蔚来全铝车身车间,最直观的感觉是安静、干净,因为全铝连接主要采用铆接技术,温度适宜,噪音小,同时车间在部分连接工位设有除尘装置,会对点焊区、弧焊区、激光焊区,焊接过程中产生的微量烟尘,进行吸风换风处理,整个车间符合当下减排和环保要求。

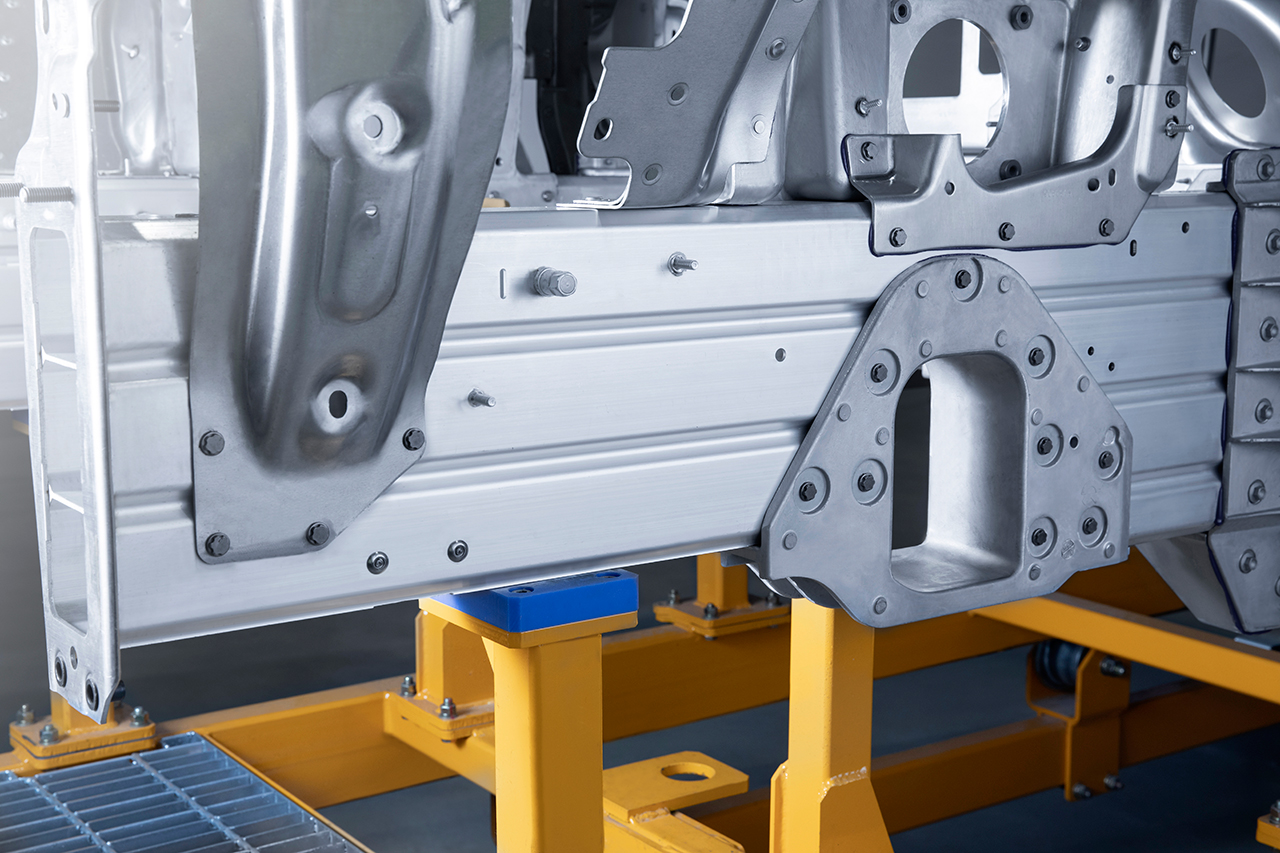

由江淮和蔚来按照最新的技术体系和产线标准建设,由全球顶尖的合作伙伴⸺瑞典ABB、法国ARO、德国DEPRAG、 史丹利百得集团等合力打造。307台机器人实现车身主要连 接100%自动化,车间整体自动化率97.5%,是国内最现代化的全铝生产线。

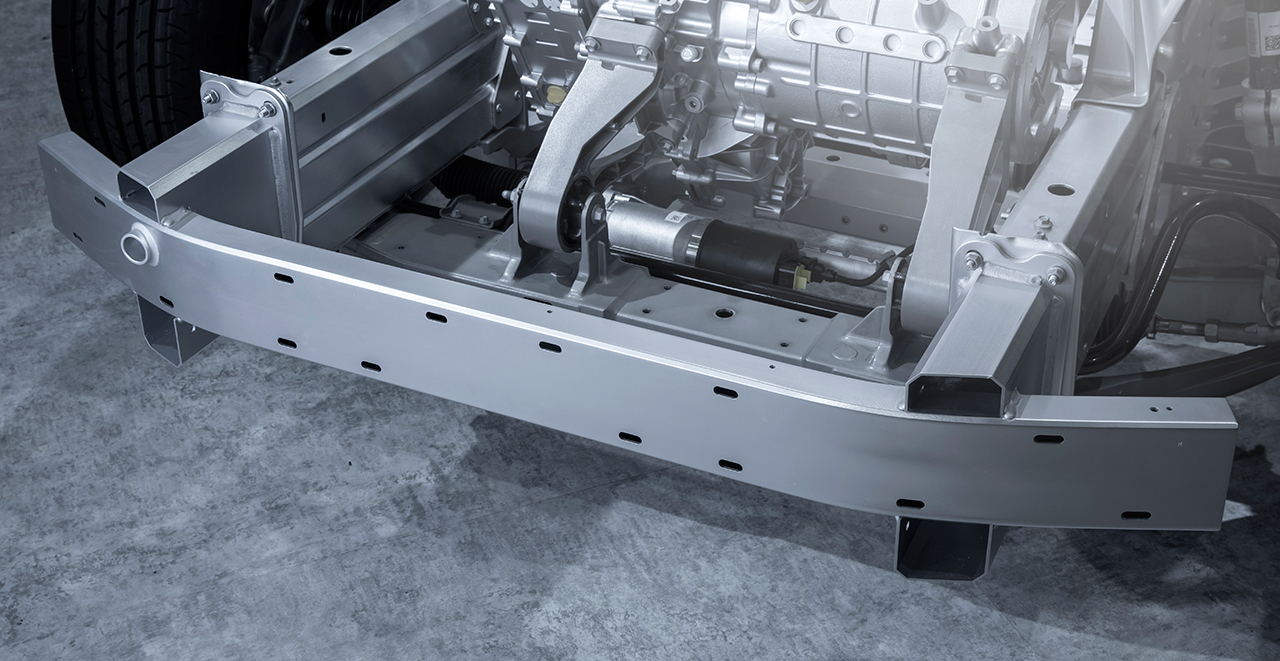

ES8铝材的使用率高达96.4%,这也是全球量产的全铝车身 中最高比例的铝材应用量。(高于国外品牌竞品1的75%,国外品牌竞品2的58%) 在正确的地方使用正确的材料。为了确保整车强度,ES8白 车身综合使用了3系、5系、6系和7系铝材。其中,3系合金 为真空高压压铸铝合金,具有强度高、尺寸精度高的特点, 能成形复杂结构,促进设计轻量化;板材方面5系分布比较分 散,主要用于四门一盖和支架;6系板材主要分布在车顶、地 板和前舱等处,保证乘员安全;挤压铝合金(挤压型材)主要是 6系和7系,7系挤压材料特别选用7003号变形铝材。ES8在 主前后纵梁、前保吸能盒等部位应用了7003号铝材,共6个 件。其中前纵梁部的应用件最大,两侧共计10.4kg。7003号 铝材强度高,具有优异的冲击韧性和吸能表现,多用于军事 器材、装甲板和导弹装置。

蔚来ES8在造车上十分用心,从这些细节图上可见一斑,除了采用先进的车身工艺,在用料上也非常厚道,在看不见的地方也没有半点马虎,定位于中大型豪华SUV的蔚来ES8名副其实。

车间占地面积20724平方米,拥有43台全自动机器人,35台 自动喷涂机器人+6台涂胶机器人UBS/UBC+2台涂胶机器人 LASD。生产流程先进环保,保障制造的高品质。前处理采用 硅烷绿色前处理工艺,不含有害重金属,减少废液废渣排放。

在车身颜色设计阶段就开始与全球最大的涂料供应商之一的 德国巴斯夫涂料部(BASF Coatings)深度合作,无论是漆膜外观还是物理性能,度身定制的色彩配方和涂料工艺都达到了豪华车中的顶级水平。说道巴斯夫可能很多人不知道,但是说到各大厂家的燃油添加剂应该都比较熟悉,其里面的有效清净成分PEA和PIBA就是巴斯夫生产的。

车身有水平面,有垂直面,不同的光照上去,反射的角度不一样。曲面光源能保证光照角度的一致性,辅以可调节的色 温,有利于精确检查油漆的缺陷。

作为汽车制造四大工艺的最后一道流程,总装车间不但要负责整车装配、检测,更要做到可靠的品质保障。数字 集约化管理,运用多层级设备进行智能化监控,能够提高生产效率,实现关键零部件在线防错。

总装屋顶共有512个大小为16.2m²的全自动透明通风天窗, 可最大限度地使用自然光进行厂房内的照明。同时屋顶也布 置有光伏发电板,最大程度地使用绿色能源,可使总装车间 的总能耗下降20%。 另外,总装车间使用地源热泵技术实现厂房内的温度调节, 一共安装了116个独立式空调模组,通过使用地下120米的深 层水来进行热量交换,使厂房内的体感温度始终处于比较舒 适的恒温状态。

电机总成合装、电池合装以及仪表盘等零部件的运输安装, 均采用AGV无轨动力随行小车,同步跟踪车身、安装电池。从四轮激光定位测量到高精度快速加液设备、便携式智能刷 新,再到诊断设备等,均采用最新科技,每一个细节都通过 精确的数据控制确保高品质。下面的视频可以看看,蔚来ES8全自动换电是多么的方便和快捷:

蔚来ES8作为实力最强的“新势力造车”,真正打造出量产车,创新、用新、上心,这是我给蔚来汽车的总结。抱着这样一种心态,不仅让车变得年轻,也会让更多的年轻用户来接受它。创新的造车用车理念,采用新技术打造,处处为客户着想的,会让蔚来汽车踏出的每一步都更加坚实。在竞争对手还没起来的时候,就已经把他们压死了。