上一篇文章我们一起从里到外、由静到动解读了丰田在TNGA架构下诞生的第八代凯美瑞 (配置|询价)(点击这里回顾)。或许你会有个疑问:为什么我们称TNGA为“架构”而非“平台”?事实上,这次的丰田TNGA之旅,官方也一直强调TNGA不是平台。看完这篇文章,你就会发现TNGA所涵盖的内容和领域,远不止一个平台这么简单,它对于供应商、对于造车理念的影响和改变,早已超出了传统意义上的平台概念。

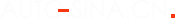

我们这次重点参观了一家为丰田生产变速器挡把的供应商——东海理化。毫无疑问,挡把是汽车上除方向盘之外双手接触最多的零部件之一,第八代凯美瑞的挡把除了外观上的改变以及更短的换挡行程之外,它的背后则处处体现了TNGA思想对于供应商制造的影响。

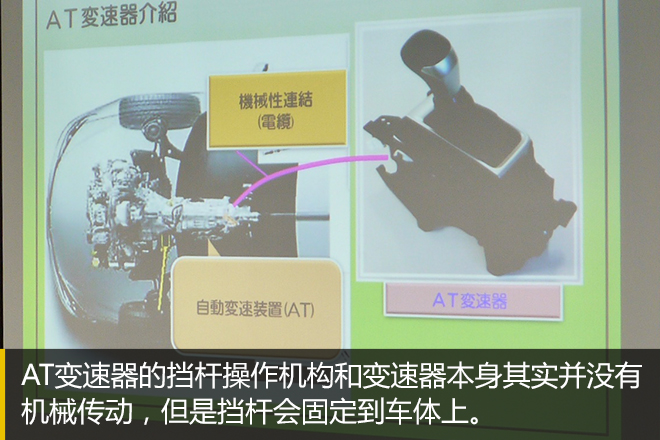

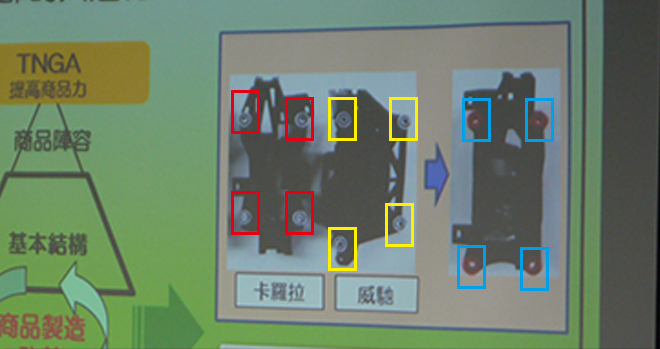

按照丰田TNGA架构对产品的规划,零部件的通用率是要提升的,未来整车甚至要达到80%以上的通用率。这就要求供应商针对TNGA新产品重新设计零部件,像挡杆这样对强度和可靠性要求非常高的零部件同样不能“幸免”。例如上图中的卡罗拉和威驰,原本的挡杆机脚的位置是不同的,TNGA之后,二者归为一统。

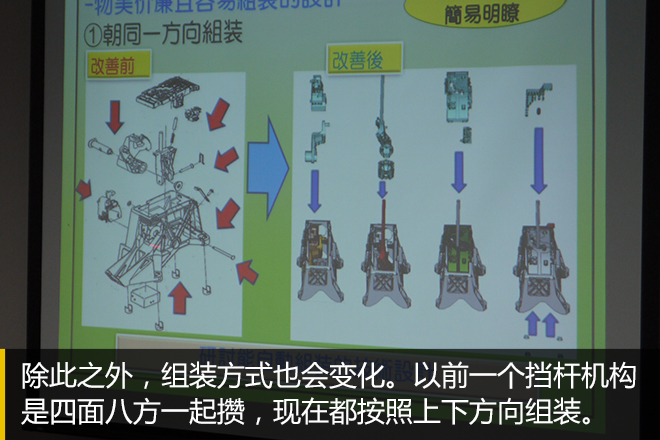

组装方式上,改善前的老挡杆零部件是从四面八方“汇集”组装到一起,操作繁琐,对工人的体力和技能要求较高,且效率不佳。在TNGA的影响下,现在的挡杆零部件组装遵从(上→下)或(下→上)这样的垂直组装方式,操作便捷,效率提升,工人也不会手忙脚乱了。另外工程师也说,统一装配方向也非常有利于机器人的规模化操作。

有人问TNGA架构和丰田的TPS精益生产是不是概念重合,其实它俩之间是相辅相成、相互促进的。TNGA提高了零部件的通用化程度,提升了效率,降低了操作难度,这不正是TPS所追求的吗?只不过TNGA是从研发覆盖到生产,而TPS则侧重于生产。

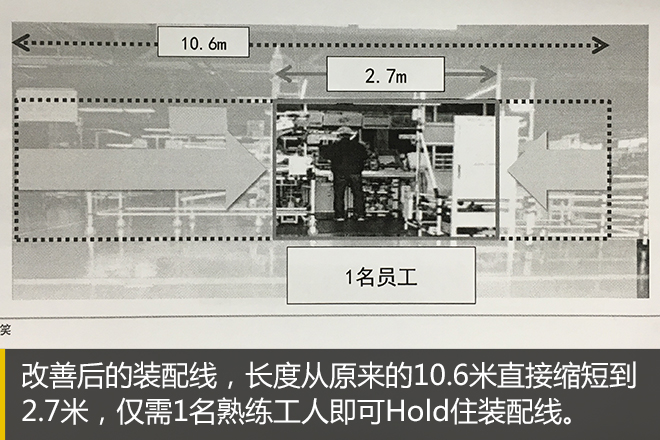

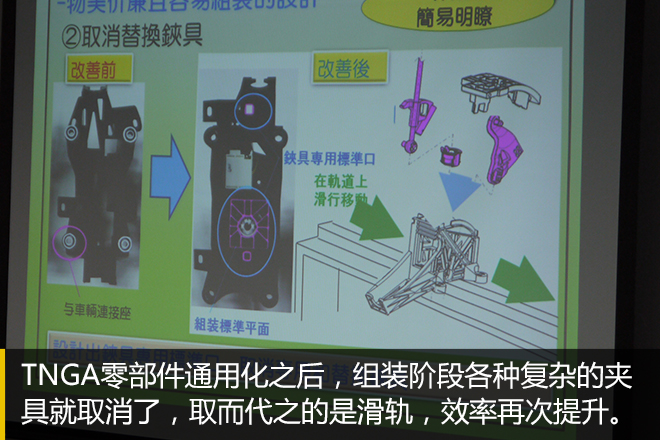

就拿这个挡把来说,零部件通用化和装配方向垂直化之后,TPS精益生产开始发威,取消了以前为了应对各种奇形怪状挡把的复杂夹具,直接把要组装的挡把机构主体固定到滑轨之上。基于此,原来一条10.6米长的装配线,在TNGA和TPS的合力之下,竟然缩短到2.7米,1名熟练工人即可搞定,空间节约了75%,生产设备投资也降低了50%。

诚然,丰田在开发TNGA产品时要付出巨大的成本,不过TPS在生产阶段又会反哺TNGA,到最后你会发现车子的售价并没有提高,而产品力却有了跨越式提升——往浅了讲,对消费者来说这是一种良性循环。

那往深了讲呢?

TNGA对于供应商的影响,是深入到零部件研发和生产的。例如东海理化的变速器换挡杆,丰田的工程师在生产试制阶段就“住”在了东海理化的工厂里,先用纸箱搭积木的方法模拟新的产线,再让工人在试验线上操作,掐着秒表算时间、统计劳动量,甚至连工人弯腰的幅度都要考虑其中。经过反复优化之后才把最佳方案放到生产线的实际改造当中。

你看,同样是追求更低的成本、更高的效率,丰田的做法是和供应商一起进步,从研发和产品层面下手。而对于某些主机厂,自己没能力降低成本,只会一个劲压低采购价,最终逼得供应商偷工减料的做法,我只想说一个字——Low。

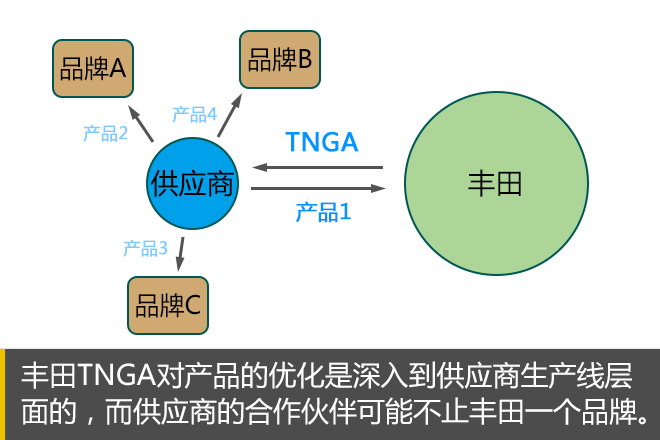

刚才提到往浅了讲,TNGA对消费者的利好是花同样的钱买到跨越式提升的车型,而往深了讲呢?上面这张图中,我们可以看到丰田的TNGA思想与实践是会影响到供应商的,例如产品线的优化。在这个过程中,供应商的技术团队也会受到TNGA思想的影响,而供应商的合作伙伴可能不止丰田一家,还有其他品牌。也就是说,丰田TNGA对自身和供应商的利好,也会潜移默化地影响到供应商的其他合作伙伴。以东海理化为例,他的零部件买家除了丰田与一众日系品牌之外,还与某美系品牌有零部件供应合作,而在讨论会上,东海理化也承认TNGA思想对于零部件的提升,会以开发思路的方式辐射到其他品牌。

看到这里你会发现,TNGA的内容和深度根本就不是“平台”两个字能概括的。事实上,早在丰田最初提出TNGA时,该名词的全称为“Toyota New Global Architecture”,其中“Architecture”直译过来应该是“架构”,只是第一批国内媒体在翻译的时候,对TNGA的理解有限,所以习惯性地翻译成了“平台”。在笔者看来,其实即便是“架构”两个字都难以把TNGA完整概括,因为TNGA所改变的——不只是丰田的产品,还有丰田的造车理念;不只是厂商,还有供应商;不只是丰田一个品牌,甚至是整个汽车行业。

预约小妖山东潍坊

预约小妖山东潍坊